I robot riportano in Italia le fabbriche

11/09/2017 14:32

11/09/2017 14:32

Si chiama reshoring: la manifattura sfrutta nuove tecnologie per ottimizzare i processi e i costi, offrendo prodotti di alta gamma su misura. Tre casi esemplari: i trattori Argo, gli occhiali Safilo, le cucine Snaidero.

La prima è stata Adidas in Germania: grazie al 4.0 ha riportato in patria dall’Estremo Oriente la parte più complessa e a maggior valore aggiunto della produzione. Il modello ha fatto scuola: con il reshoring 4.0 si fa tornare a casa la manifattura usando la tecnologia, che permette di ottimizzare i processi e i costi, offrendo prodotti di alta gamma tagliati su misura. Cose che neppure mille lavoratori orientali a basso costo possono fare.

In Italia Benetton ha investito per lanciare un impianto hitech a Castrette di Villorba e Safilo ha messo sul piatto 60 milioni per riaprire le sue storiche fabbriche del Nord-Est, ma con nuove tecnologie. Stanno tornando a casa grazie al 4.0 anche Furla, Calzedonia, Piquadro e Geox. Il reshoring della produzione manifatturiera è motivato anche dai salari che in Cina ed Est Europa cominciano a crescere, e naturalmente da convenienze logistiche. Ma la vera svolta è proprio la quarta rivoluzione industriale: grazie a tecnologie avanzate, a linee completamente automatizzate, robot intelligenti connessi in rete, big data e stampanti 3D in grado di fabbricare un prodotto rapidamente su richiesta, personalizzato sul cliente, la manifattura dell’Italia e dei paesi avanzati si sta rinforzando. E gli effetti si vedono.

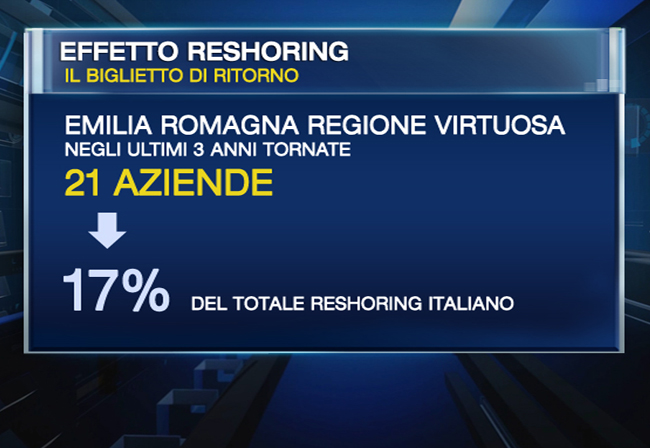

In Emilia-Romagna, per esempio, in 3 anni sono tornate 21 aziende, pari al 17% di tutto il reshoring italiano. A fare da apripista è stata Argo Tractors, parte del gruppo Argo, 500 milioni di fatturato. La sua storia è diventata un caso. Costituita nel 1988 dalla famiglia piemontese Morra, all’inizio del 2000 la Argo aveva spostato in Francia e Regno Unito la produzione dei suoi trattori Landini, McCormick e Valpadana. Salvo poi ripensarci e chiudere tutto per tornare nel distretto emiliano della meccatronica, dove oggi alimenta un quarto dell’indotto complessivo. Il motore del rientro è stato acceso proprio dal 4.0: le conoscenze tecniche, la tecnologia avanzata e gli operai aumentati, cioè addestrati e muniti di apparecchi avanzati come i tablet, nella Motor Valley emiliana sono un valore aggiunto che per il direttore marketing Antonio Salvaterra non è replicabile in nessun’altra parte del mondo. Così, dopo il ritorno a casa della produzione sono stati assunti 50 lavoratori che portano a 1.650 la forza lavoro complessiva. Forza fatta di braccia, cuore e testa, perché il modello Argo fa leva sulla filosofia aziendale del presidente del gruppo, Valerio Morra: le persone giuste al momento giusto in una piattaforma industriale capace di dare risposte flessibili e in tempo reale.

Dai quattro siti produttivi escono 24mila trattori l’anno. Per ricerca e sviluppo di tecnologie 4.0 in 3 anni l’azienda ha investito circa il 5,5% del fatturato, allestendo una nuova fabbrica equipaggiata con quanto di più moderno ci sia oggi sul mercato come i sistemi robotizzati, le macchine di controllo tridimensionale e le attrezzature digitali con livello di precisione millesimale. Risultato: Argo e il distretto emiliano sono tornati protagonisti sui mercati internazionali con un’offerta di meccanica ed elettronica applicate alle macchine per l’agricoltura e il giardinaggio.

Delle 121 imprese che già hanno riaperto le fabbriche in Italia, 36 sono in Veneto, ma è tutto il Nord-Est a rinvigorire la manifattura, che la crisi aveva ridimensionato. Safilo, per esempio, ha mobilitato 60 milioni per riportare in regione la produzione di occhiali: conta di passare dal 30 al 70% di made in Italy entro il 2020. Modernizzando gli impianti e aumentando la capacità di servire il mercato, anche grazie al 4.0. Riapriranno le fabbriche in Veneto, Friuli e Lombardia, a cominciare dallo stabilimento di Longarone (Belluno), dove sono già stati investiti 6 milioni, mentre altri 5 sono stati spesi per il sito produttivo di Martignacco (Udine).

«Gli investimenti in capitale umano e tecnologia sono alla base del percorso intrapreso», dice l’amministratore delegato Luisa Delgado. «Hanno l’obiettivo di creare un’organizzazione capace di rispondere in modo adeguato e tempestivo alle esigenze del mercato, concentrando gli investimenti sul potenziamento delle capacità in Italia all’interno di un sistema di produzione in grado di gestire in modo end-to-end l’intero ciclo di fabbricazione degli occhiali». Si fa riorganizzando il processo in maniera agile, sincronizzata e differenziata, grazie all’utilizzo di nuove tecnologie e al digitale. «La strategia è questa: incrementare i volumi del made in Italy con il rientro dei processi, delle tecnologie chiave e della capacità manifatturiera». Saranno dunque i robot a riportare le fabbriche in patria e far crescere l’economia? Lo stanno già facendo. Chiudono i capannoni in Romania e Cina e riaprono in Italia, con linee completamente automatizzate, grazie a macchine intelligenti connesse che processano e analizzano montagne di dati e lavorano a fianco a fianco con gli operai.

Il reshoring con 4.0 può accelerare la ripresa anche nei distretti del mobile: dopo l’estesa delocalizzazione, ora si cambia direzione. Edi Snaidero, numero uno dell’omonima azienda di famiglia, è diventato per molti mobilieri il modello di ritorno. Snaidero aveva acquistato un’azienda in Germania e poi ha fatto marcia indietro per concentrare tutta la produzione a Majano, in Friuli Venezia Giulia. Mossa strategica: è più facile vendere nel mondo un prodotto completamente made in Italy.«Ricerca e innovazione non sono scelte opzionali ma decisive per il successo aziendale», sottolinea il presidente del gruppo (130 milioni di fatturato). «Abbiamo pertanto concentrato gli investimenti nello stabilimento di Udine, 115mila metri quadrati di superficie produttiva ad alta integrazione verticale, dalla materia prima alla cucina completata. Tutto si sviluppa all’interno dello stabilimento in un alternarsi di attività artigianali e fasi completamente automatizzate con impianti di ultima generazione». Questa strategia può essere d’esempio per far ripartire il distretto del mobile regionale. «Il made in Italy apre molte porte e non avremmo vinto le ultime gare d’appalto in Estremo Oriente, se la produzione fosse stata delocalizzata». Insomma, il marchio Italia è un obbligo in un mercato che richiede qualità.

La sfida è raggiungerla al giusto prezzo e delocalizzare non è più la risposta. Si guadagna in qualità e si risparmia nei costi con il reshoring guidato dalla tecnologia. «L’ultimo investimento in questo senso è un impianto di squadratura e bordatura dei pannelli ad alta intelligenza gestionale», racconta ancora Edi Snaidero, «capace di rispondere in tempo reale sia alle richieste del singolo venditore sia alle grandi forniture contract. Possiamo modulare la produzione sulla singola cucina o su centinaia di unità». Alla Snaidero gli investimenti nel potenziamento dell’intelligenza dei flussi gestionali continueranno. Si lavora a un nuovo software gestionale con l’obiettivo di integrare sempre di più il mercato alla fabbrica, potenziando la capacità di rispondere alle esigenze di personalizzazione del prodotto. Per adesso i risultati stanno dando ragione al reshoring: il fatturato di Snaidero è aumentato del 17% dopo la riapertura in Italia. (di Andrea Nicoletti)